Как работает борфреза: назначение, заточка и применение

Содержание:

- Для чего нужна борфреза

- Конструкция и размеры

- Насечки

- Применение и особенности работы

- Режимы работы

- Обработка и техника применения

- Заточка и уход

- Заключение

Борфрезы — это компактный и универсальный инструмент, применяемый в машиностроении, слесарных и ремонтных работах. С их помощью можно быстро и точно обрабатывать металл, пластик, древесину и композиты, выполняя зачистку, шлифовку, формирование профиля или отверстия.

Для чего нужна борфреза

Инструмент предназначен для выполнения тонких операций: снятия заусенцев, доводки сварных швов, подготовки кромок, шлифовки труднодоступных зон и даже художественной гравировки. Благодаря высокой скорости вращения и многообразию форм рабочей части инструмент справляется там, где классические фрезы слишком громоздки.

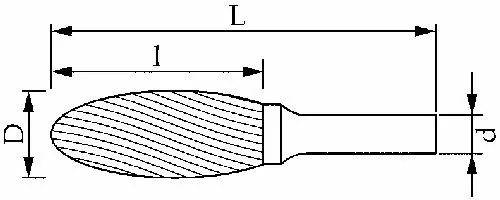

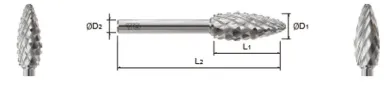

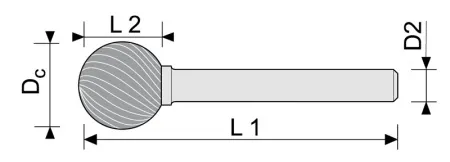

Конструкция и размеры

Основные элементы — рабочая часть и хвостовик борфрезы. Хвостовик обычно изготавливается в диаметрах 3, 6 или 8 мм, что обеспечивает совместимость с бормашинами, граверами и прямыми шлифмашинами. Рабочая головка бывает цилиндрической, сферической, конической, овальной и других профилей.

Для цветных металлов используют специальные конструкции. Например, форма борфрезы по алюминию имеет увеличенные зубья и широкие канавки для предотвращения налипания и быстрого отвода стружки.

Существует большое разнообразие — размеры борфрез варьируются от миниатюрных (диаметр 1–2 мм для точных работ) до крупных (10–16 мм для интенсивного съема материала).

Насечки

Эффективность резания определяет насечка борфрезы.

-

Однорядная — для грубого съема металла.

-

Крестообразная — универсальная, снижает вибрации, дает более чистую поверхность.

- Специальная (алмазная или мелкая) — для мягких материалов и финишной доводки.

Применение и особенности работы

Применение борфрез охватывает множество сфер: от автосервиса и металлообработки до стоматологии и ювелирного дела. Она позволяет выполнять точные операции, где важна скорость и аккуратность.

Чтобы инструмент служил дольше, важно знать как фиксировать борфрезу: хвостовик должен плотно зажиматься в цанговом патроне без перекосов и биений. Перед началом работы проверяют надежность крепления и отсутствие люфтов.

Режимы работы

Правильные обороты борфрезы зависят от материала и диаметра инструмента. Обычно диапазон составляет 10 000–35 000 об/мин. Для маленьких диаметров используют более высокие обороты, для крупных — меньшие, чтобы избежать перегрева и разрушения кромок.

При слишком малых оборотах возрастает нагрузка и появляются заусенцы, а при слишком высоких — риск перегрева и сколов. Поэтому режимы всегда подбирают индивидуально, исходя из материала и типа насечки.

Обработка и техника применения

Обработка борфрезами выполняется плавными движениями, без сильного нажима. Давление должно быть минимальным — инструмент работает за счет скорости, а не усилия. Для чистовой доводки применяют фрезы с мелкой насечкой, для грубого съема — с крупной.

Чтобы избежать перегрева, рекомендуется делать паузы, применять охлаждающую жидкость или продувку воздухом.

Эффективная работа борфрезами требует использования средств защиты: очков, перчаток, респиратора при обработке пластика или композитов. Инструмент должен вращаться с постоянной скоростью, без рывков. При появлении вибраций или шума борфрезу нужно заменить или проверить крепление.

Заточка и уход

Заточка борфрез выполняется для восстановления остроты режущих кромок, когда инструмент начинает «скользить» по поверхности, оставляет заусенцы или сильно греется. Обычно ее проводят на алмазных кругах мелкой зернистости: хвостовик фиксируют в цанге, рабочую часть подводят к кругу под исходным углом и легкими касаниями снимают минимальный слой материала, сохраняя форму насечки. Важно равномерно обрабатывать окружность, чтобы не возникло биения, и не допускать перегрева — иначе снижается твердость твердосплавной головки.

Мелкий инструмент (1–2 мм) чаще не перетачивают, а заменяют новыми, тогда как более крупные после аккуратной заточки могут прослужить в 2–3 раза дольше.

Заключение

Борфрезы — универсальный инструмент, обеспечивающий точную и чистую обработку самых разных материалов. Знание особенностей фиксации, режимов работы, форм и заточки позволяет максимально раскрыть потенциал инструмента и повысить его ресурс.