Конструкция и назначение торцевых фрез: типы, углы и расчет

Содержание:

- Назначение и особенности

- Типы торцевых фрез

- Конструкция торцевой фрезы

- Размеры торцевых фрез

- Материалы торцевой фрезы

- Расчет режимов резания торцевой фрезы

- Заключение

Торцевые фрезы — это один из наиболее распространенных видов режущего инструмента в металлообработке. Они применяются для черновой и чистовой обработки плоских поверхностей, снятия больших слоев металла и формирования точных геометрических форм. Благодаря высокой производительности и универсальности такие фрезы широко используются в машиностроении и инструментальном производстве.

Назначение и особенности

Главное назначение торцевых фрез — обработка плоских и широких поверхностей за один или несколько проходов. В отличие от концевых фрез, они работают главным образом периферийными и торцевыми зубьями, что позволяет эффективно снимать припуск на значительной площади. Кроме того, они обеспечивают хорошую чистоту поверхности и высокую производительность при черновых и чистовых операциях.

Применение торцевых фрез охватывает практически все отрасли машиностроения. Ими обрабатывают корпусные детали, пластины, базы для станков, опорные поверхности. Торцевая обработка незаменима, когда требуется снять значительный слой металла или получить точную и ровную торцевую плоскость фрезы.

В комплексной обработке торцевые фрезы часто применяются совместно с другими инструментами — такими как сверла, зенкеры, зенковки и цековки, что позволяет выполнять полный цикл обработки деталей.

Типы торцевых фрез

Существует несколько разновидностей, каждая из которых решает свою задачу:

- цельные — изготовленные полностью из быстрорежущей стали;

- со сменными пластинами — наиболее распространенные, так как позволяют быстро менять изношенные кромки;

- насадные и концевые варианты — для разных типов крепления.

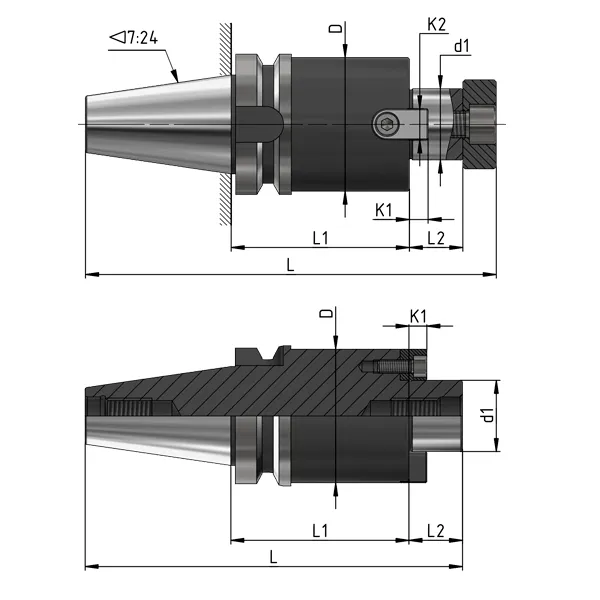

Конструкция торцевой фрезы

Типовое устройство изделия включает корпус, посадочное отверстие (или оправку), режущие зубья либо сменные пластины. Основным элементом является корпус торцевой фрезы, на котором закреплены режущие кромки. Важное значение имеет и торцевая плоскость фрезы, так как именно она формирует обработанную поверхность и определяет качество фрезерования. В зависимости от конструкции применяются цельные фрезы, сварные или сборные с пластинами из твердого сплава.

Ключевую роль в эффективности обработки играют углы торцевой фрезы:

- передний угол влияет на легкость резания;

- задний угол обеспечивает выход стружки и снижает трение;

- угол наклона зубьев влияет на плавность обработки и чистоту поверхности.

Правильно выбранные углы повышают стойкость инструмента и качество поверхности.

В нормативных документах, например в ГОСТ фрез торцевых, четко описываются геометрия, точность и материалы изготовления инструмента, что гарантирует его совместимость и надежность в работе.

Размеры торцевых фрез

При выборе учитывают параметры:

- диаметр торцевых фрез может варьироваться от 40 до 400 мм;

- ширина режущей части определяет максимальную ширину фрезерования торцевой фрезой;

- посадочные размеры должны соответствовать оправке или шпинделю.

Таким образом, правильно подобранные габариты инструмента напрямую влияют на производительность и точность обработки.

Материалы торцевой фрезы

Классический материал изготовления — быстрорежущая сталь. Однако сегодня все чаще используются твердосплавные пластины или покрытия (TiN, TiAlN), которые значительно увеличивают стойкость к износу и позволяют работать с закаленными сталями, чугуном и цветными сплавами.

Расчет режимов резания торцевой фрезы

Перед началом обработки выполняют расчет, то есть определяют оптимальные режимы: скорость резания, подачу на зуб, глубину и ширину резания. Основной параметр — это скорость резания, зависящая от материала заготовки и инструмента. Она рассчитывается по формуле:

V=(π⋅D⋅n)/1000

где D — диаметр изделия, n — число оборотов шпинделя. Для стали обычно используют 40–120 м/мин, для чугуна — 30–100 м/мин, для алюминия и цветных сплавов — 150–300 м/мин.

Второй важный параметр — подача. Определяется подача на зуб, которая умножается на число зубьев фрезы и обороты шпинделя. Для чернового фрезерования выбирают более крупные подачи и глубины резания, для чистового — меньшие, чтобы улучшить качество поверхности. При этом ширина и глубина резания ограничиваются прочностью крепления и допустимой нагрузкой на корпус фрезы.

Грамотно рассчитанные режимы позволяют увеличить стойкость инструмента и получить ровную поверхность без вибраций и перегрева.

Заключение

Торцевые фрезы — это универсальный и высокопроизводительный инструмент, без которого невозможно представить современное производство. Знание их конструкции, типов, углов и размеров, а также правильный расчет режимов резания гарантируют долговечность инструмента и высокое качество обработки.